Перфорированные уголки: основные виды и области применения

Перфорированные уголки — ключевой элемент в современных крепежных системах, обеспечивающий надежность и стабильность в разнообразных конструкциях. Изготовленные из металла с рядами точно расположенных отверстий, эти уголки сочетают в себе легкость и функциональную гибкость, что делает их незаменимыми в строительстве и других областях, где требуется прочное крепление.

Выбор перфорированных уголков определяется их материалом, покрытием, размерами и формой перфорации, влияющими на прочность и нагрузочные характеристики. В статье подробно разберем тему перфорированных уголков и их применения в строительстве.

Основные характеристики перфорированных уголков

Материалы изготовления

Перфорированные уголки могут быть изготовлены из различных материалов, в зависимости от требований прочности и коррозионной стойкости. Чаще всего для производства перфорированных уголков используется сталь из-за её прочности и долговечности. Углеродистая сталь применяется для общих строительных нужд, тогда как нержавеющая сталь выбирается для условий, где требуется высокая коррозионная стойкость.

Типы покрытий

Покрытие играет важную роль в защите уголков от коррозии и улучшении их долговечности:

- Цинкование. Наиболее распространенный вид покрытия, обеспечивающий защиту от коррозии, особенно в условиях повышенной влажности. Горячее цинкование и гальваническое цинкование — два основных метода.

- Порошковое покрытие. Обладает хорошей коррозионной стойкостью и может применяться в условиях, где требуется дополнительная защита от внешних воздействий.

Размеры и формы перфорации

Параметры перфорации определяют возможности применения и механические характеристики уголков:

- Размеры перфорации варьируют от мелких до крупных отверстий. Мелкая перфорация часто используется в конструкциях, где необходима точность и дополнительная прочность, тогда как крупные отверстия выбирают для тяжелых нагрузок и снижения веса конструкции.

- Формы перфорации: круглые, овальные и прямоугольные отверстия являются наиболее распространенными. Форма перфорации выбирается исходя из требований к прочности и специфики соединения элементов конструкции.

Эти характеристики являются определяющими для выбора перфорированных уголков в строительстве и других задачах, где требуется надежность и долговечность. Подбор материала, покрытия и формы перфорации зависит от конкретных требований проекта и условий эксплуатации.

Классификация перфорированных уголков

Основные виды

Классификация перфорированных уголков включает в себя различные виды, основанные на их геометрических характеристиках и конструкции:

- Равносторонние уголки. Эти уголки имеют равные длины сторон, что делает их универсальными в применении. Они широко используются в строительстве для соединения элементов конструкции, когда необходимо равномерное распределение нагрузки.

- Разносторонние уголки. Уголки этого типа имеют стороны разной длины. Они находят применение в случаях, когда требуется асимметричное распределение нагрузки или когда конструктивные особенности строения требуют использование разносторонних элементов для оптимальной поддержки.

Специализированные уголки

Помимо стандартных видов, существуют специализированные перфорированные уголки, разработанные для конкретных применений:

- Уголки с усиленными полками. Эти уголки имеют утолщенные полки для повышения прочности и нагрузочной способности. Они идеально подходят для использования в конструкциях, где требуется высокая несущая способность и устойчивость к тяжелым нагрузкам.

- Уголки с дополнительными отверстиями. Отличаются наличием дополнительных отверстий или специфических паттернов перфорации, что позволяет повысить гибкость монтажа и соединения. Это улучшает адаптацию к различным проектным требованиям и упрощает интеграцию уголков в сложные конструкции.

- Уголки с переменным углом. Предназначены для использования в конструкциях, где требуется соединение элементов под нестандартными углами. Эти уголки обладают способностью изменять угол между полками, что обеспечивает дополнительную гибкость при монтаже.

- Специализированные уголки по индивидуальным заказам. Для уникальных проектов или специфических требований можно заказать уголки с индивидуальными размерами, формами и типами перфорации.

Эта классификация показывает, насколько разнообразным и адаптируемым может быть использование перфорированных уголков. От правильного выбора типа уголка зависит не только эффективность конструкции, но и её безопасность и прочность.

Механические и технические свойства перфорированных уголков

Механические и технические свойства уголков перфорированных определяются следующими характеристиками:

- Материал

Перфорированные уголки изготавливаются из различных металлов, таких как сталь, алюминий, медь и т.д. Выбор материала зависит от требований к прочности, коррозионной стойкости и стоимости.

- Форма и размер

Уголки могут иметь различные формы и размеры, в зависимости от области применения. Размеры отверстий также могут варьироваться.

- Толщина

Толщина металла определяет прочность уголка и его способность выдерживать нагрузки.

- Прочность

Прочность уголков определяется материалом, формой, размером и толщиной. Уголки из стали, например, могут выдерживать большие нагрузки, чем алюминиевые уголки.

- Коррозионная стойкость

Материал уголка определяет его коррозионную стойкость. Уголки, изготовленные из нержавеющей стали или алюминия, обладают высокой коррозионной стойкостью.

- Вес

Вес уголка определяется его материалом и размерами.

- Обработка

Перфорированные уголки могут быть обработаны различными способами, такими как сварка, резка, гибка и т. д. Это позволяет использовать их в различных конструкциях.

- Цена

Стоимость уголка зависит от материала, размера и производителя. Обычно стальные уголки стоят дороже алюминиевых.

- Долговечность

Срок службы перфорированных уголков зависит от многих факторов, включая материал, обработку, условия эксплуатации и т. д.

Применение перфорированных уголков в строительстве

Одной из основных сфер, где активно используются перфорированные уголки, является строительство. В этой области они находят применение в разнообразных задачах и проектах, включая:

- Каркасное строительство

В каркасном строительстве перфорированные уголки часто используются для соединения балок, колонн и других несущих элементов. Благодаря своей прочности и универсальности они обеспечивают надежное крепление и распределение нагрузок. Уголки применяются для закрепления каркасных конструкций к фундаменту, обеспечивая устойчивость и безопасность здания.

В сборных и временных конструкциях, таких как модульные здания или временные склады, перфорированные уголки обеспечивают быстрый и надежный монтаж.

- Монтаж систем вентиляции

В системах вентиляции уголки используются для подвешивания воздуховодов и крепления вентиляционного оборудования. Их применение позволяет обеспечить надежное и устойчивое крепление в условиях вибрации и различных нагрузок.

В больших вентиляционных системах перфорированные уголки могут служить для создания опорных конструкций, которые поддерживают тяжелое оборудование.

- Общестроительные работы

Уголки используются для монтажа фасадных панелей, обшивки и других элементов наружной отделки зданий. Перфорированные уголки обеспечивают надежное и удобное крепление подвесных потолков и осветительных приборов.

- Инженерные и инфраструктурные объекты

В строительстве инфраструктурных объектов, таких как мосты и тоннели, уголки используются для крепления различных элементов конструкции и обеспечения их стабильности.

Перфорированные уголки применяются для крепления электрических кабелей, распределительных щитов и другого электрооборудования.

Монтаж и соединение перфорированных уголков

Перфорированные уголки требуют правильного подбора крепежных элементов и использования адекватных методов монтажа для обеспечения надежности и долговечности конструкции.

- Болты. Используются для создания сильных и надежных соединений, особенно в конструкциях, испытывающих значительные нагрузки. Болты могут быть снабжены гайками и шайбами для обеспечения дополнительной прочности соединения.

- Саморезы. Подходят для быстрого и удобного монтажа, особенно в деревянных конструкциях или при соединении легких материалов. Они обеспечивают хорошее крепление, но их прочность обычно ниже, чем у болтовых соединений.

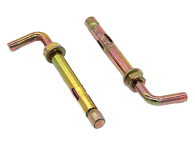

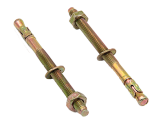

- Анкерные болты. Применяются для крепления уголков к бетонным или каменным поверхностям. Анкерные болты обеспечивают прочное соединение, необходимое в тяжелых конструкциях.

- Шпильки. Используются для создания прочных и стабильных соединений между перфорированными уголками. Шпильки вставляются в предварительно сверленные отверстия в уголках и крепятся с помощью гаек на обоих концах, обеспечивая надежную фиксацию конструкции. Шпильки широко применяются в различных строительных проектах благодаря своей высокой прочности и устойчивости к нагрузкам.

Качественный монтаж и соединение перфорированных уголков является ключом к созданию надежных и долговечных конструкций. Правильный выбор крепежных элементов и соблюдение методик монтажа обеспечивают стабильность и безопасность использования уголков в самых разных строительных проектах.

Заключение

В этой статье мы обсудили ключевые аспекты перфорированных уголков, включая их классификацию, механические свойства, области применения и методы монтажа. Эти уголки являются важным элементом в многих строительных и инженерных приложениях благодаря их прочности, универсальности и гибкости. Правильный выбор типа уголка, материала, покрытия и крепежных элементов критически важен для обеспечения безопасности и долговечности конструкции.

Перфорированные уголки остаются неотъемлемой частью строительной индустрии, предоставляя эффективные решения для широкого спектра конструктивных задач.

Другие статьи

Посмотреть всеЗадача организации, в особенности же начало повседневной работы по формированию позиции позволяет выполнять важные задания по

Не было гвоздя – подкова пропала, лошадь захромала, командир убит, армия бежит… Это стихотворение Маршака наверняка знакомо всем с детства. Оно наглядно демонстрирует, что порой от какой-то мелочи зависит успех или неудача в важном деле. То же самое подтвердит и любой мастер. Хорошо ли удержится полка на стене, прочной ли получится новенькая табуретка, во многом зависит от крепежа.

Полиамид (нейлон) - это специализированный материал для тех задач, где металл — не решение, а проблема.

Где его используют — реальные примеры:

▪️Крепление светильников к стеклу — не оставит царапин, не треснет поверхность.

▪️Электрощиты и распределительные коробки — не замкнёт, не даст току «уйти» на корпус.

▪️Панельные дома, фасады с алюминием — не повредит покрытие, не вызовет гальваническую коррозию.

▪️Бассейны, сауны, душевые — не ржавеет, не разлагается от влаги.

▪️Пищевое оборудование — безопасен, не выделяет вредных веществ.

▪️Мебель с декоративными поверхностями — не поцарапает лак, мрамор, керамику.

P.S. А шайбы и вовсе можно использовать, как прокладки и в соединениях с металлическим крепежом.

Теперь он у нас есть в ассортименте и в постоянном наличии!