Свежие новости и события нашей компании

Полиамид (нейлон) - это специализированный материа...

Для подбора крепежа необходимо учитывать несколько факторов...

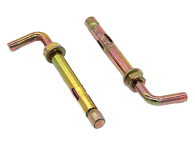

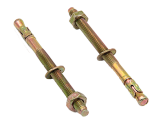

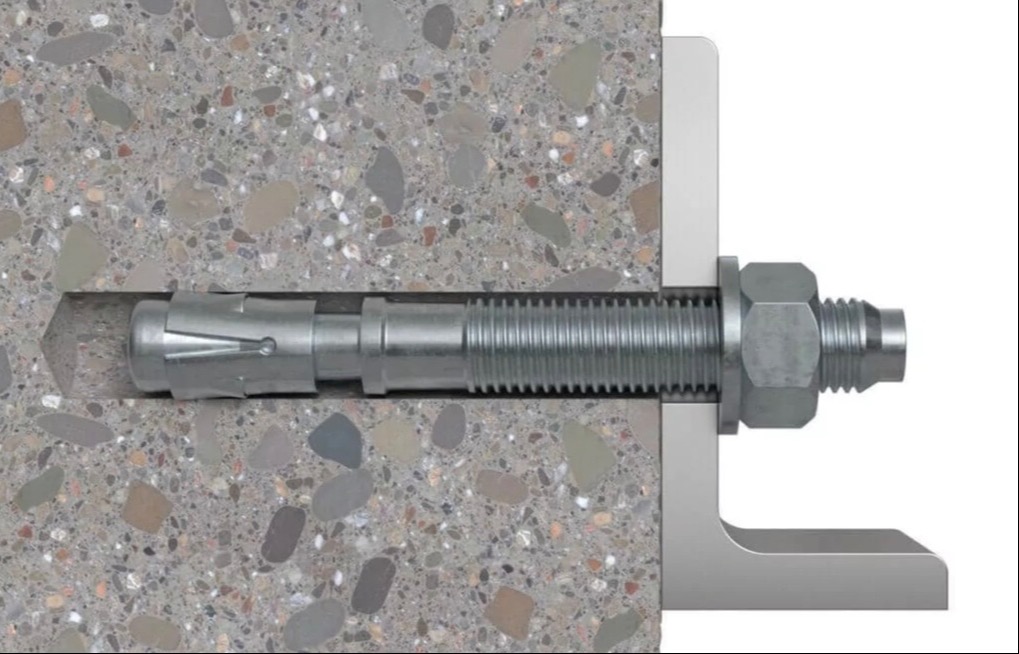

Распорные и клиновые анкеры — это два различных типа крепежны...

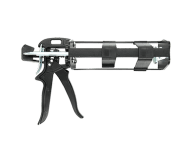

Выбор метода соединения материалов в промышленности и строительстве...

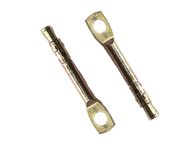

Болты — это незаменимые элементы крепления, используемые для ...

Крепежные изделия являются неотъемлемой частью многих строительных ...

Крепежные элементы играют решающую роль в различных областях промыш...

Сравнительные характеристики распространённых защитных пок...

В промышленности такелажное оборудование играет ключевую роль в обе...

Правильный выбор гаек является важным аспектом во многих отраслях п...

Шайбы — это незаменимые элементы в механических конструкциях,...

В современной промышленности и строительстве крепежные изделия игра...

В различных каталогах, методических пособиях и в интернете, среди х...

Перфорированные уголки — ключевой элемент в современных крепе...