Перфорированный крепеж: виды, особенности и область применения

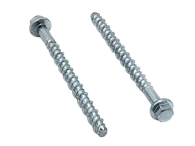

Перфорированный крепеж – это тип строительного крепежа, характеризующийся наличием предварительно пробитых отверстий (перфораций) в его конструкции. Эти отверстия могут быть различных форм и размеров и предназначены для облегчения и усиления процесса соединения конструкционных элементов с помощью болтов, шурупов, гвоздей и других крепежных элементов.

Виды перфорированного крепежа

К основным видам перфорированного крепежа относятся:

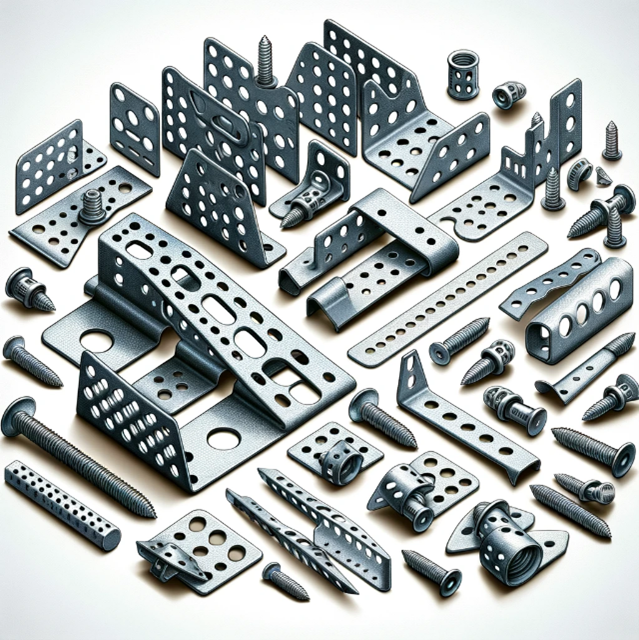

1. Уголки: L-образные или другой формы элементы, используемые для соединения двух и более деталей под определенным углом.

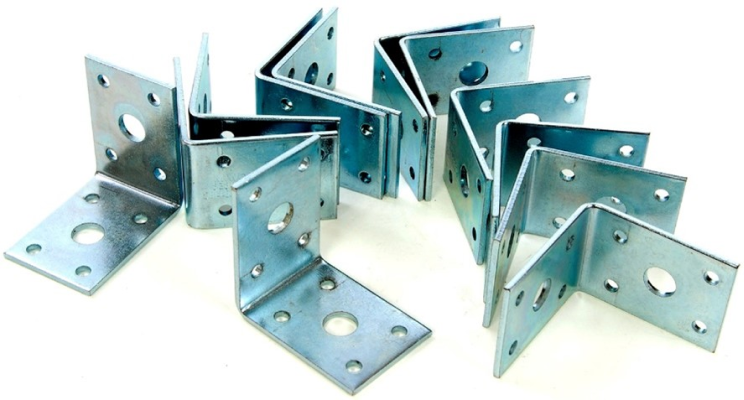

2. Пластины: плоские металлические элементы различных размеров и форм, которые используются для соединения, усиления или распределения нагрузки между соединяемыми частями.

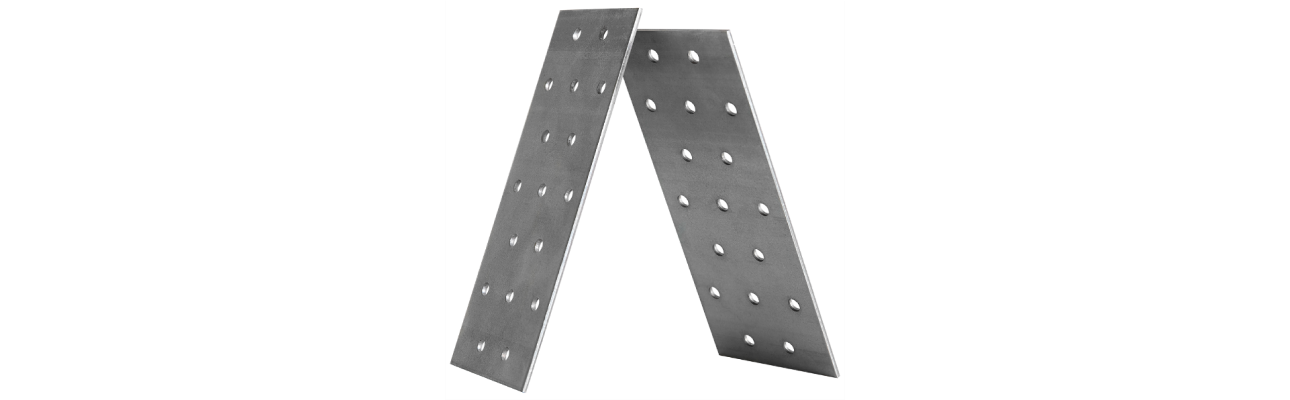

3. Перфолента: гибкая металлическая лента с рядами отверстий, применяемая для создания индивидуальных точек крепления в местах, где стандартные крепежные элементы не подходят.

4. Опоры и держатели: специальные конструкции для поддержки и стабильности ключевых конструктивных элементов, таких как балки и стропила. Они помогают распределять вес конструктивных элементов равномерно, снижая риск смещения, повреждения и обеспечивая долговечность всей конструкции.

Особенности и преимущества перфорированного крепежа

Перфорированный крепеж, благодаря своему разнообразию по формам и размерам, обеспечивает возможность формирования соединений различной сложности и конфигурации. Разнообразие отверстий в его конструкции позволяет выбирать оптимальные точки крепления, облегчая точную настройку положения и угла соединяемых частей. Изготовленный из материалов с высокой прочностью, этот тип крепежа гарантирует долговечность и надежность соединений. Установка такого крепежа обычно проще и менее трудоемка, так как необходимые отверстия уже предусмотрены в его дизайне. Эта универсальность делает перфорированный крепеж подходящим для широкого спектра применений, от каркасного строительства до монтажа деревянных и кровельных систем.

Материалы

Перфорированный крепеж изготавливается из разных видов стали, каждый из которых имеет свои уникальные свойства. Самыми популярными видами стали для изготовления перфорированного крепежа являются:

- Гальванизированная сталь. Это сталь, покрытая слоем цинка для защиты от коррозии. Гальванизация увеличивает срок службы крепежа, особенно во влажных условиях.

- Нержавеющая сталь. Отличается повышенной коррозийной стойкостью за счет добавления хрома и никеля в состав. Этот тип крепежа идеально подходит для использования в агрессивных средах, таких как морские или химические условия.

Область применения перфорированного крепежа

Перфорированный крепеж, благодаря своей универсальности и адаптивности, находит широкое применение в различных областях строительства. От каркасных конструкций до деревянных домов и сложных кровельных систем.

В современном строительстве, где требования к безопасности постоянно возрастают, выбор правильного крепежного материала становится не просто техническим решением, а важной частью проектного процесса. Перфорированный крепеж отвечает этим требованиям, предлагая конструкторам и строителям гибкие и надежные решения для самых разнообразных задач.

В следующих разделах мы более подробно рассмотрим, как именно перфорированный крепеж применяется в трех областях строительства: каркасном домостроении, деревянном домостроении и в стропильных системах. Каждая из этих областей требует уникального подхода к использованию крепежных материалов, что подчеркивает важность глубокого понимания свойств и возможностей перфорированного крепежа.

- Применение перфорированного крепежа в каркасном домостроении

Каркасное домостроение – это метод строительства, где основную нагрузку несут каркасные элементы, такие как стойки, балки и перекрытия. В этом контексте, перфорированный крепеж играет ключевую роль, обеспечивая прочность, надежность и гибкость конструктивных соединений.

Виды перфорированного крепежа для каркасного домостроения

- Крепежные уголки. Используются для соединения вертикальных и горизонтальных элементов каркаса. Уголки обеспечивают прочное и надежное крепление углов, что критично для стабильности всей конструкции.

- Перфорированные пластины. Применяются для соединения и усиления балок и стоек. Они помогают равномерно распределять нагрузку между соединяемыми элементами, повышая общую устойчивость и прочность конструкции.

- Перфолента. Этот гибкий крепежный элемент идеально подходит для создания дополнительных точек крепления или усиления в местах, где использование стандартных уголков и пластин невозможно или неэффективно.

Технические аспекты применения

- Благодаря многочисленным отверстиям в перфорированном крепеже, соединения могут быть настроены с высокой степенью точности, что критически важно для геометрии каркасной конструкции.

- Перфорированные пластины и уголки помогают равномерно распределить нагрузку на соединение, что предотвращает локальные перегрузки и повышает общую надежность конструкции.

- Применение перфорированного крепежа в деревянном домостроении

Деревянное строительство характеризуется использованием натуральных деревянных материалов, таких как брус и доска, требующих особого подхода к креплению. Перфорированный крепеж обеспечивает необходимую гибкость и прочность соединений. Особенно ценится его способность к точной адаптации под угловые и сложные соединения.

Виды перфорированного крепежа для деревянного домостроения

- Крепежные уголки. Используются для соединения деревянных элементов под углом, например, при формировании каркаса или креплении стропил. Они обеспечивают прочное и точное соединение, сохраняя естественный внешний вид дерева.

- Перфорированные пластины. Применяются для усиления соединений между большими деревянными элементами, распределяя нагрузку и увеличивая общую устойчивость конструкции.

- Перфолента. Особенно полезна для настраиваемых или нестандартных соединений, где требуется гибкость и способность адаптироваться к уникальным формам и размерам деревянных элементов.

Технические аспекты применения

- Перфорированный крепеж легко адаптируется к особенностям деревянных материалов, позволяя создавать прочные и надежные соединения без повреждения самого дерева.

- Перфорированные пластины и уголки помогают равномерно распределять нагрузку на соединения, что уменьшает риск деформации или повреждения деревянных элементов под воздействием внешних нагрузок.

- Легкость установки и возможность выбора оптимальных точек крепления делают перфорированный крепеж предпочтительным выбором для сложных и творческих деревянных конструкций.

- Применение перфорированного крепежа в стропильных системах

В стропильных системах перфорированный крепеж используется для соединения стропил с мауэрлатом и другими элементами кровельной конструкции. Он обеспечивает необходимую прочность и устойчивость кровли, а также позволяет выполнять монтаж с высокой степенью точности.

Роль перфорированного крепежа в стропильных системах

- Крепление стропил к мауэрлату. Перфорированные уголки и пластины обеспечивают надежное соединение стропил с мауэрлатом – горизонтальной балкой, лежащей на верху стен. Это соединение критически важно для распределения нагрузки от крыши на несущие стены.

- Соединение стропил. В местах соединения стропильных ног друг с другом или с дополнительными элементами кровельной системы перфорированный крепеж обеспечивает необходимую прочность соединения, что важно для стабильности всей кровли.

- Усиление конструкции. Перфорированные пластины могут использоваться для усиления мест соединения стропил, особенно в районах с высокими снеговыми или ветровыми нагрузками.

Технические аспекты применения

- Перфорированный крепеж позволяет точно настроить положение стропил, что критически важно для геометрии крыши и ее водонепроницаемости.

- Использование перфорированного крепежа из коррозионностойких материалов увеличивает срок службы кровельной конструкции.

Заключение

Перфорированный крепеж является неотъемлемой частью современного строительства. Его гибкость, универсальность и прочность делают его незаменимым инструментом в руках строителей. Понимание особенностей его применения в различных типах строительства позволяет достигать максимальной эффективности и надежности конструкций.

Другие статьи

Посмотреть всеНе было гвоздя – подкова пропала, лошадь захромала, командир убит, армия бежит… Это стихотворение Маршака наверняка знакомо всем с детства. Оно наглядно демонстрирует, что порой от какой-то мелочи зависит успех или неудача в важном деле. То же самое подтвердит и любой мастер. Хорошо ли удержится полка на стене, прочной ли получится новенькая табуретка, во многом зависит от крепежа.

Задача организации, в особенности же начало повседневной работы по формированию позиции позволяет выполнять важные задания по

Для подбора крепежа необходимо учитывать несколько факторов: материал основания, тип нагрузки, условия эксплуатации и другие параметры. Давайте рассмотрим каждый из них подробнее.

- Материал основания:

Металл: для крепления к металлическим поверхностям обычно используются саморезы, винты, болты, шайбы и гайки.

Дерево: для дерева подходят гвозди, шурупы, саморезы.

Бетон: для бетона применяются дюбели, механические и химические анкеры

ГКЛ/ГВЛ: для гипсокартона и любых других оснований с пустотой внутри применяются специальные дюбели с обратносторонней функцией распора. Обычно, они так и называются "Дюбели для пустотелых конструкций". Туда входят дюбели Molly, ввертыши, бабочки и т.д.

Кирпич и блоки с пустотами внутри: категорически запрещено испольование металлических анкеров. Подойдут фасадные дюбели или химический анкер.

Газобетон и аналоги: подойдут фасадные дюбели, химический анкер или специальные дюбели для газобетона.

- Тип нагрузки:

Статическая нагрузка: это нагрузка, которая действует постоянно и не изменяется со временем. Например, вес мебели или оборудования.

Динамическая нагрузка: Это нагрузка, которая меняется со временем, например, вибрация или удары (рекомендуется брать крепеж, предназначенный для таких условий: гайки стопорные, гроверы и так далее).

- Условия эксплуатации:

Влажность: Крепежные элементы должны быть устойчивы к воздействию влаги (предпочтительно нержавейка или латунь).

Температура: Крепежные элементы должны выдерживать колебания температуры.

- Другие параметры:

Размер крепежного элемента: Он должен соответствовать размерам отверстия и параметрам основания.

Прочность материала: Крепежный элемент должен быть достаточно прочным, чтобы выдержать нагрузку (в таких случаях обращаются к методическим данным, в которых указана выдерживаемая нагрузка в кН; 1кН приблизительно равен силе в 100кг).

При выборе крепежа следует учитывать все эти факторы, чтобы обеспечить надежное и долговечное крепление! А если самостоятельно подобрать крепеж не получилось, мы всегда рады Вам помочь своими абсолютно бесплатными консультациями!